Сварка взрывом

Сварка взрывом — сравнительно новый и перспективный технологический процесс. Он позволяет получать биметаллические заготовки и изделия практически неограниченных размеров из разнообразных металлов и сплавов, включая те, которые сложно сваривать другими способами.

Принцип действия сварки взрывом

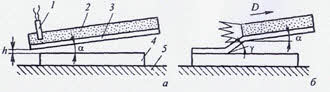

Сварка взрывом образует соединение под действием энергии, выделяющейся при взрыве заряда взрывчатого вещества (ВВ). Принципиальная схема сварки взрывом приведена на рис. 1. Неподвижную пластину (основание) 4 и метаемую пластину (облицовку) 3 располагают под углом α = 2–16° на заданном расстоянии h = 2–3 мм от вершины угла. На метаемую пластину укладывают заряд ВВ 2. В вершине угла устанавливают детонатор 1. Сварка проходит на опоре 5.

Рис. 1. Угловая схема сварки взрывом до начала (а) и на стадии взрыва (б)

В современной металлообработке взрывом применяют заряды ВВ массой от нескольких граммов до сотен килограммов. Большая часть выделяющейся при взрыве энергии излучается в окружающую среду в виде ударных волн, сейсмических возмущений, разлета осколков. Наиболее опасный поражающий фактор взрыва — воздушная ударная волна. Поэтому сварку взрывом производят на открытых и подземных полигонах на значительном расстоянии от жилых и промышленных объектов, а также во взрывных камерах (см. рис. 2).

Рис. 2. Общий вид камеры для сварки взрывом

После инициирования взрыва детонация распространяется по заряду ВВ со скоростью D нескольких тысяч метров в секунду.

Особенности соединения при сварке взрывом

Под действием высокого давления расширяющихся продуктов взрыва метаемая пластина приобретает скорость νH порядка нескольких сотен метров в секунду. Она соударяется с неподвижной пластиной под углом у, который увеличивается с ростом отношения νн/D. В месте соударения возникает эффект кумуляции — из зоны соударения с очень высокой скоростью выбрасывается кумулятивная струя, состоящая из металла основания и облицовки. Эта струя очищает свариваемые поверхности в момент, предшествующий их соединению. При обычно применяемых режимах сварки со свариваемых поверхностей удаляется слой металла суммарной толщиной 1–15 мкм.

Соударение метаемой пластины и основания сопровождает пластическая деформация, которая вызывает местный нагрев поверхностных слоев металла. В результате деформации и нагрева развиваются физический контакт и активация свариваемых поверхностей и образуются соединения.

Исследование пластической деформации в зоне соударения по искажению координатной сетки показало: прочное соединение образуется только там, где соударение сопровождается взаимным сдвигом поверхностных слоев метаемой пластины и основания. Там же, где взаимный сдвиг отсутствовал — в частности в зоне инициирования взрыва, — прочного соединения получено не было. Поэтому «лобовой» удар метаемой пластины в основание без тангенциальной составляющей скорости и сдвиговой деформации в зоне соединения не приводит к сварке.

Соединяемые поверхности перед сваркой должны быть чистыми, особенно когда речь идет об органических загрязнениях. Потому что ни действие кумулятивной струи, ни вакуумная сдвиговая деформация при соударении полностью не исключают вредного влияния таких загрязнений.

Применение сварки взрывом

Сварка взрывом позволяет сваривать практически любые металлы. Но последующий нагрев сваренных заготовок может вызвать интенсивную диффузию в зоне соединения и образование интерметаллидных фаз. Последнее приводит к снижению прочности соединения, которая при достаточно высоких температурах может упасть практически до нуля. Для предотвращения этих явлений сварку взрывом проводят через промежуточные прослойки из металлов, не образующих химических соединений со свариваемыми материалами. Например, при сварке титана со сталью используют в качестве промежуточного материала ниобий, ванадий или тантал.

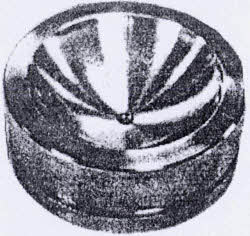

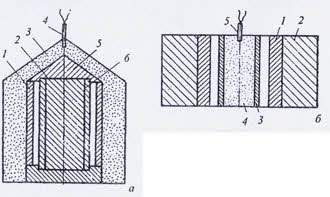

Сварку взрывом применяют для плакирования стержней и труб, внутренних поверхностей цилиндров и цилиндрических изделий (рис. 3). При плакировании стержней трубу 1 (рис. 4, а) устанавливают с зазором на стержень 2. Внутреннюю поверхность трубы и наружную поверхность стержня механически обрабатывают и обезжиривают.

Рис. 3. Плакированный взрывом подпятник пресса

На наружную поверхность трубы помещают заряд взрывчатого вещества 3. Заряд инициируют по всему сечению одновременно — так, чтобы взрыв распределялся по заряду нормально его оси. Чтобы создать такой фронт, используют конус из ВВ с детонатором 4 в его вершине. Для изоляции зазора от продуктов детонации и центрирования трубы относительно стержня в верхней ее части устанавливают металлический конус 5. В случае плакирования трубных заготовок 6 внутрь их устанавливается стержень 2. Толщина плакирующей трубы может быть от 0,5 до 15 мм, а диаметр теоретически не ограничивается.

При плакировании внутренних поверхностей используется схема, показанная на рис. 4, б. Она предусматривает размещение плакируемой трубы 1 в массивной матрице 2. Внутрь трубы 1 с зазором устанавливают плакирующую трубу 3 с зарядом ВВ 4, инициируемого детонатором 5. Для внутреннего плакирования крупногабаритных труб и цилиндрических изделий ответственного назначения применяют вместо массивной матрицы второй дополнительный заряд. Он расположен на наружной поверхности плакируемого цилиндра, и его взрывают одновременно с внутренним зарядом.

Рис. 4. Схема плакирования взрывом стержня (а) и внутренней поверхности трубы (б)