Превращение воды в лед с помощью... листового металла

Мы посетили компанию-производителя льдогенераторов SCOTSMAN. Машины SCOTSMAN делают лед для разных целей и в разных объемах, а их корпус изготавливают из металлического листа. Для производства такого оборудования компания приобрела электромеханический панелегиб Salvagnini P1. Мы хотели проанализировать весь процесс — с обсуждения о покупке станка и до получения выгод, — чтобы выявить лучшие условия его применения.

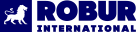

Компактный электромеханический панелегиб SALVAGNINI P1

Компактный электромеханический панелегиб SALVAGNINI P1

Компания, о которой пойдет речь, была основана в 1964 году Эмануэле Ланзани как Frimont SpA. Цель: производство и продажа коммерческих льдогенераторов. Вскоре она стала популярной на мировом рынке и начала работать с клиентами из Европы, Среднего Востока и Азии.

В 1969 году компания стала частью American Scotsman Ice System group — мировых лидеров по производству льдогенераторов — и переняла их имя. Потом у предприятия несколько раз менялись владельцы, но название оставалось прежним. Пока в декабре 2012 года ее не купила Ali group — итальянская компания с главным офисом в Милане, глобальный игрок в продажах и производстве оборудования для приготовления и раздачи еды, выпечки хлеба и приготовления кондитерских изделий, а также посудомоечных машин, холодильников, льдогенераторов.

Scotsman Industrial group — крупнейший производитель льдогенераторов в мире. У него 5 производственных заводов, более 1000 дистрибьюторов и более 5000 технических и центров поддержки продаж в более чем 100 странах мира. Мы посетили главный завод в Польяно-Миланезе, с которого и начинался весь бизнес.

Обработка листового металла

На заводе в Польяно-Миланезе мы встретились с директором по производству Марко Череда. Он рассказал о развитии компании в этой специфической отрасли:

«Конечно, мы всегда уделяли внимание эффективности обработки листового металла для производства корпусов наших машин, ведь наши покупатели требовательны не только к техническим характеристикам оборудования, но и к его внешнему виду. Поэтому качество корпуса из нержавеющей стали — ключевой фактор для нас.

Я в компании с 1977 года и должен сказать, что внутри компании всегда была идея использовать панелегиб для производства компонентов нашего корпуса из листового металла. В основном мы используем листы из нержавеющей стали толщиной менее 1 мм. Мы знали, что использование этих станков даст нам постоянное качество и сократит производственное время.

Но на пути внедрения этого решения возникли объективные сложности: у многих наших панелей есть характерная формовка рядом с зонами гибки. Ее ввел наш конструктор Эмануэле Ланзани, а также основатель Frimont, для решения различных задач. Например, для обеспечения простого доступа к двигателю охлаждения воздуха.

Мы исследовали новую технологию и обсудили ее с инженерами Salvagnini, которые с радостью пошли нам навстречу. Это было в 2008-2010 годах в середине спада мировой экономики, когда мы были вынуждены снижать производственные расходы, чтобы сохранить доли нашего рынка и держать наших, к счастью немногих, сильных конкурентов на расстоянии. Однако мы сразу пришли к мнению, что панелегиб Р4, представленный тогда на рынке, чрезмерен для наших потребностей и в отношении размеров, которые он может обрабатывать, и в отношении условий эксплуатации.

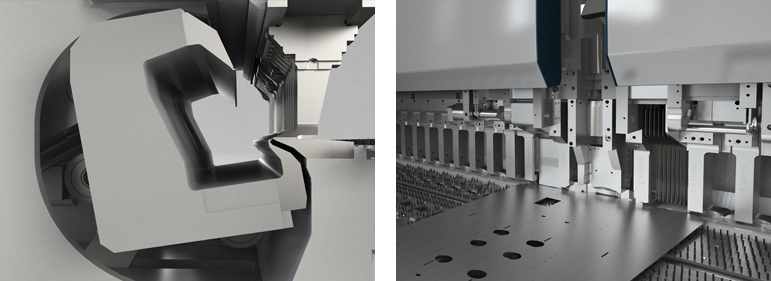

Поворотный момент наступил в 2012 году, когда вмешалась Ali Group и на рынок был выпущен новый панелегиб Р1. Он идеально подходил нашему продукту по характеристикам обрабатываемого диапазона, толщины и возможностям, к тому же имел низкую стоимость. Мы пересмотрели конструкции наших панелей, постарались убрать дополнительные формовки везде, где это возможно. Их заменой стали пластиковые компоненты, которые устанавливаются механически на следующей стадии. Для усовершенствованной конструкции мы приобрели Р1 в 2014 году и сразу же запустили его в работу благодаря большой поддержке Salvagnini. Вместе с этим станком мы приобрели систему лазерной резки для раскроя листовых заготовок.

Конечно, второе приобретение позволило инженерам-конструкторам стать по-настоящему креативными. У них появилось гораздо больше возможностей в выборе линий раскроя для корпусов, чем при обработке на координатно-пробивных станках. С лазерной резкой обработка заготовок стала производиться с высокой точностью. Этот аспект в сочетании с точностью Р1 и повторяемостью позволил нам перевести общее качество на новый уровень».

Технические преимущества панелегиба Р1

«Спустя более двух лет эксплуатации этого станка, мы можем дать объективную оценку его преимуществам. Я должен сказать, что с введением Р1 наша производительность по обработке тонкой листовой нержавеющей стали увеличилась на 10-15% за счет того, что мы перестали тратить время на переналадку инструмента, которую были вынуждены делать на ручном гибочном прессе.

Также сократилось время цикла для изготовления детали на Р1, а качество стало постоянным. Это очень важный фактор при обработке нержавеющей стали, за счет которого и происходит увеличение производительности на 10%, потому что устраняются необходимость контроля и брак. Мы хотим отметить, что у оператора при работе на панелегибе Р1 с ручной загрузкой/выгрузкой есть время и для выполнения других операций, таких как контроль качества на заготовках и готовых деталях».

Господин Череда добавляет, что Р1 по большей часть производит внешние (видимые) детали льдогенератора, поэтому их качество крайне важно.

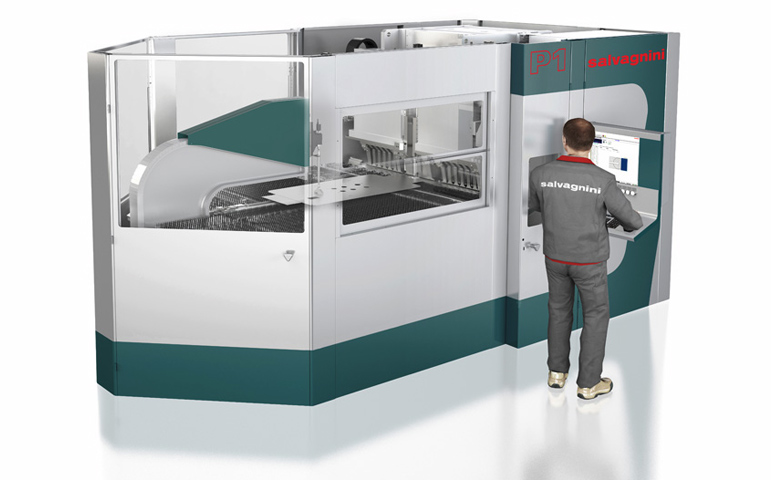

Конструктивные особенности панелегиба SALVAGNINI P1

Конструктивные особенности панелегиба SALVAGNINI P1

Во время интервью мы поинтересовались, почему они не использовали версию панелегиба с роботизированной загрузкой/выгрузкой. Этот вопрос возник спонтанно, когда мы увидели рядом с панелегибом гибочный пресс с роботом. Череда объяснил:

«Это роботизированное решение было промежуточным шагом, сделанным в 2012 году между ручным гибочным прессом и панелегибом, но попытка не дала хороших результатов. Время переналадки оснастки при смене партии изделий остается таким же (около 20 минут), как у ручного гибочного пресса, а качество гибки — ощутимо ниже, хотя никаких проблем, связанных с персоналом, нет.

Мы рассматривали вопрос использования панелегиба с роботизированной загрузкой/выгрузкой, но отвергли эту опцию, так как размер наших партий становится все меньше и меньше, и использование робота становится нецелесообразным. Гибочный пресс с роботом может быть эффективным решением для обработки маленьких или очень больших деталей, где могут возникнуть проблемы с безопасностью манипуляций с ними».

Инженер Пьерандрея Белло, сопровождающий нас продукт-менеджер Salvagnini, прокомментировал это так: «Панелегиб Р1 предлагает широкий диапазон гибочных решений высокой эффективности и практически без необходимости какой-либо переналадки — особенность, которая становится все более и более важной в настоящее время, так как количество деталей в каждой серийной партии снижается».

Белло продолжил рассказ о преимуществах Р1:

«Р1 — компактный панелегиб в линейке Salvagnini. Это наш входной уровень с небольшой площадью для установки, низким энергопотреблением и инновационной запатентованной кинематической системой гибки, которая увеличила диапазон возможностей панелегибов и позволила выполнять операции, недоступные на ручных станках.

Гибочный блок Р1 имеет больше степеней свободы, чем любой другой панелегиб, и есть несколько типов гибов, которые возможны только на Р1. С высокой производительностью (до 2 секунд за гиб), абсолютной точностью и повторяемостью, низкими затратами Р1 является идеальным решением для производства любого вида панелей, будь то простой профиль или сложные гибы. Это факт, который делает его целесообразной альтернативой традиционной гибке. Р1 — это результат 30-летнего опыта Salvagnini в области обработки листового металла.

Этот станок был разработан на основе новейших технологий, доступных на рынке, после его тщательного анализа по методу конечных элементов, с учетом чувствительности к экономическим и экологическим проблемам. Таким образом мы оптимизировали станок до малейших деталей и сделали его полностью электрическим».

В конце тура господин Череда показал деталь — верхнюю панель одного из устройств, которое они производят, и сказал: «Эта деталь длиной 1800 мм и толщиной 2 мм не входит в диапазон возможностей Р1 и все еще гнется вручную с ограниченной производительностью. Конечно, мы уже подумываем о приобретении станка Р2, чтобы убрать эти ограничения».

Лазерная резка — это процесс обработки металла, при помощи светящихся частиц (фотонов). Во время резки луч лазера проецируется на разрезаемый материал и фокусируется на расстоянии в несколько сантиметров от поверхности материала. Фокусировка и резка при этом управляется компьютером.

Лазерная резка — это процесс обработки металла, при помощи светящихся частиц (фотонов). Во время резки луч лазера проецируется на разрезаемый материал и фокусируется на расстоянии в несколько сантиметров от поверхности материала. Фокусировка и резка при этом управляется компьютером.